Ein Dieselmotor auf Ihrem Boot ist zuverlässig, kann aber ausfallen, wenn Luft in das Kraftstoffsystem gelangt. Dies kann nach dem Austausch des Kraftstofffilters, bei leerem Kraftstofftank oder durch ein Leck in der Zuleitung geschehen.

In diesem Blog erfahren Sie Schritt für Schritt, wie Sie einen Dieselmotor auf einem Boot richtig entlüften, damit Sie schnell wieder unbeschwert in See stechen können. Ein gut gewartetes Kraftstoffsystem beugt Startproblemen vor und verlängert die Lebensdauer Ihres Motorblocks.

Materialien zum Entlüften eines Dieselmotors

Für eine erfolgreiche Entlüftung Ihres Dieselmotors benötigen Sie eine Reihe von Werkzeugen und Materialien. Im Folgenden haben wir sie für Sie aufgelistet.

- Ring- oder Maulschlüssel (meist 10 oder 12 mm, passend für die Entlüftungsschraube).

- Ein Lappen, um verschütteten Diesel aufzufangen.

- Auffangbehälter für Kraftstoff.

- Manuelle oder elektrische Kraftstoffpumpe.

- Ausreichend Dieselkraftstoff zum Nachfüllen des Systems.

- Schraubendreher für eventuelle Schlauchschellen.

- Taschenlampe, um schlecht beleuchtete Stellen besser sehen zu können.

- Küchenrolle oder saugfähige Tücher für zusätzliche Reinigung.

Das richtige Werkzeug spart Zeit und vermeidet Frustration beim Entlüften. Achten Sie auch darauf, in einer gut belüfteten Umgebung zu arbeiten, damit Sie nicht zu viele Dämpfe einatmen.

Handlicher Schritt-für-Schritt-Plan: Dieselmotor entlüften

Das Entlüften eines Dieselkraftstoffsystems kann man problemlos selbst durchführen. Befolgen Sie die folgenden Schritte sorgfältig, um Luft aus dem Kraftstoffsystem zu entfernen.

Schritt 1: Die Kraftstoffzufuhr überprüfen

Überprüfen Sie, ob genügend Diesel im Tank ist. War der tank komplett leer? Füllen Sie ihn dann zuerst auf und warten Sie einige Minuten, damit sich die Leitungen teilweise füllen können. Entlüften hat keinen Sinn, wenn kein Kraftstoff vorhanden ist.

Verunreinigungen wie Wasser, Schmutz oder Bakterienwachstum können die Kraftstoffleitungen und Filter verstopfen. Dies können Sie überprüfen, indem Sie etwas Diesel aus der Leitung oder dem Kraftstofffilter in einen durchsichtigen Behälter auffangen. Sehen Sie Trübungen, Wassertropfen oder Schmutz? Dann ist es ratsam, zuerst den Kraftstofffilter zu wechseln, um zu verhindern, dass Verstopfungen später noch Probleme verursachen.

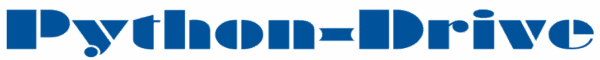

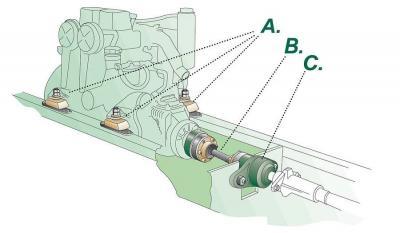

Schritt 2: Die Entlüftungsschrauben öffnenn

Suchen Sie die Entlüftungsschrauben an der Kraftstoffpumpe, dem Filtergehäuse und den Einspritzdüsen. Diese Schrauben sind speziell dafür ausgelegt, Luft aus dem Kraftstoffsystem entweichen zu lassen. Je nach Motor können ein oder mehrere Entlüftungsschrauben vorhanden sein. Konsultieren Sie gegebenenfalls das Handbuch Ihres Motors, um die genauen Positionen zu finden.

Verwenden Sie einen Schraubenschlüssel, um die Schrauben vorsichtig zu lösen. Beginnen Sie normalerweise am Kraftstofffilter und arbeiten Sie sich in Richtung der Einspritzdüsen vor. Achten Sie darauf, die Schrauben nicht vollständig zu entfernen; sie müssen nur so weit geöffnet werden, dass die Luft entweichen kann. Es ist ratsam, ein Tuch unter die Schrauben zu legen, um verschütteten Diesel aufzufangen und so eine Verschmutzung des Bodens Ihres Motorraums zu vermeiden.

Schritt 3: Die Förderpumpe verwenden

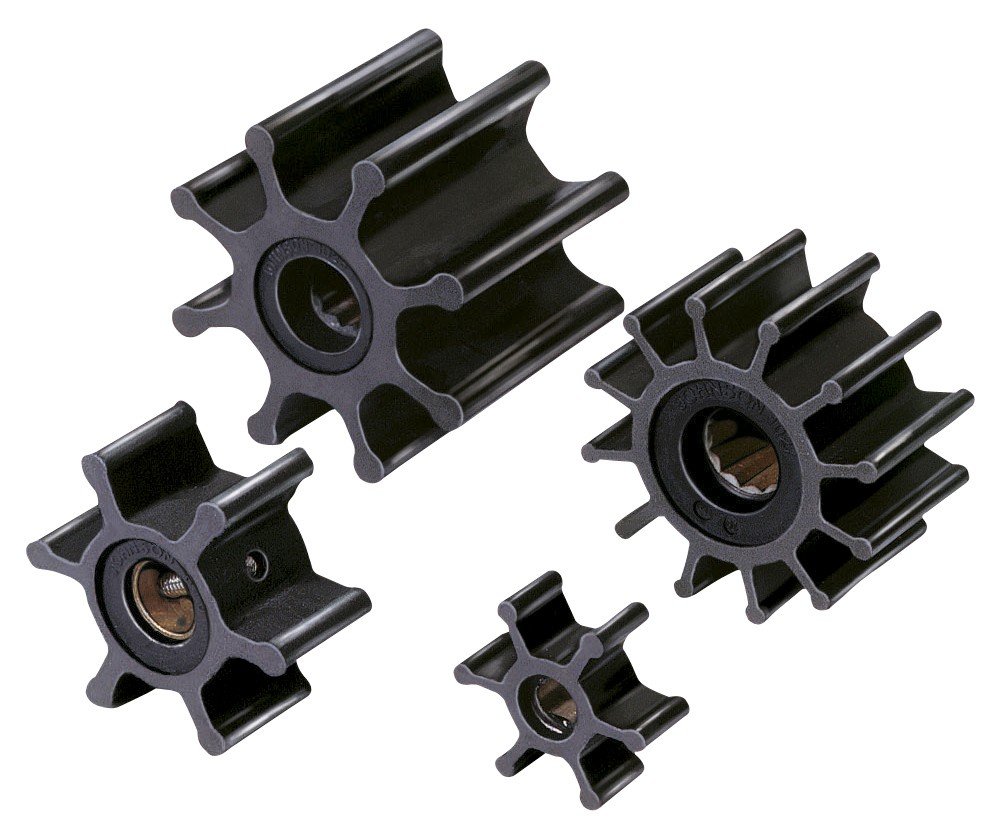

Bei vielen älteren Motoren gibt es eine manuelle Förderpumpe, um Kraftstoff durch das System zu pumpen. Betätigen Sie die Pumpe mehrmals, bis Diesel ohne Luftblasen aus den Entlüftungspunkten fließt. Dies kann je nachdem, wie viel Luft im System ist, eine Weile dauern.

Pumpen Sie, bis ein konstanter Kraftstofffluss sichtbar ist und überprüfen Sie, ob an den Anschlüssen keine Kraftstofflecks auftreten. Wenn Sie irgendwo diesel austreten sehen, ziehen Sie die Verbindungen vorsichtig etwas nach und prüfen Sie erneut.

Schritt 4: Die elektrische Kraftstoffpumpe einschalten (falls vorhanden)

Manche Motoren haben eine elektrische Kraftstoffpumpe, die sich automatisch entlüftet. In diesem Fall müssen Sie nur die Zündung mehrmals ein- und ausschalten, um das System zu füllen. Im Zweifelsfall konsultieren Sie das Handbuch Ihres Motors.

Bei Motoren mit einer elektrischen Kraftstoffpumpe hilft diese, das System automatisch zu befüllen. Schalten Sie die Zündung ein und lassen Sie die Pumpe laufen, bis keine Luft mehr entweicht. Dieser Vorgang kann einige Sekunden bis einige Minuten dauern, abhängig von der Länge der Kraftstoffleitungen und der Menge an Luft im System.

Überprüfen Sie während dieses Vorgangs, ob ein deutlich hörbarer Unterschied im Geräusch der Pumpe feststellbar ist. Anfangs kann die Pumpe gurgelnd oder laut klingen, da Luft durch das System gepumpt wird. Wenn sich die Leitungen füllen, wird das Geräusch gleichmäßiger und leiser. Dies ist ein Zeichen dafür, dass die Luft effektiv aus dem System entfernt wurde.

Einige Elektropumpen schalten sich automatisch ab, sobald das System vollständig gefüllt ist. Wenn Ihre Pumpe mit unregelmäßigem Geräusch weiterläuft oder keinen Diesel ansaugt, prüfen Sie, ob die Kraftstoffleitungen verstopft oder undicht sind.

Schritt 5: Das Feinfilter und Vorfilter entlüften

Um die gesamte Luft aus dem Kraftstoffsystem zu bekommen, müssen sowohl der Feinfilter als auch der Vorfilter entlüftet werden. Dies verhindert, dass Luftblasen in den Leitungen verbleiben, was Motorprobleme verursachen kann.

Suchen Sie die Entlüftungsschrauben am Filtergehäuse und am Vorfilter. Drehen Sie diese vorsichtig mit einem Schraubenschlüssel auf und warten Sie, bis ein konstanter Dieselstrom ohne Luftblasen austritt. Manche Systeme verfügen über eine kleine Handpumpe am Filtergehäuse, um den Vorgang zu beschleunigen. Wenn Sie diese haben, pumpen Sie ein paar Mal, während die Schrauben geöffnet sind.

Die Schrauben danach wieder fest anziehen, aber nicht übermäßig fest. Verwenden Sie Fingerkraft + einen kleinen zusätzlichen Dreh mit dem Schraubenschlüssel, um zu vermeiden, dass das Gewinde beschädigt wird.

Überprüfen Sie abschließend den Zustand der Filter. Wenn das austretende Kraftstoff trüb, dunkel oder verschmutzt ist, kann es ratsam sein, den Filter auszutauschen, bevor Sie fortfahren.

Schritt 6: Die Einspritzdüsen entlüften

Sollte der Motor auch nach dem Entlüften der Filter noch nicht anspringen, kann sich noch Luft in den Leitungen zwischen der Hochdruckpumpe und den Einspritzdüsen befinden. In diesem Fall müssen die Einspritzdüsen manuell entlüftet werden. Lösen Sie die Kraftstoffleitungen an den Einspritzdüsen mit einem Schraubenschlüssel eine halbe Umdrehung. Halten Sie ein Tuch bereit, um verschütteten Kraftstoff aufzufangen.

Starten Sie den Motor und lassen Sie ihn kurz laufen. Sobald Sie sehen, dass Diesel ohne Luftblasen aus den Leitungen kommt, ziehen Sie diese nacheinander wieder fest an. Achtung: Ziehen Sie sie nicht zu fest an; handfest + ein kleiner Dreh extra reichen aus.

Lassen Sie den Motor nach dem Entlüften einige Minuten im Leerlauf laufen. Dadurch werden eventuelle letzte Luftbläschen aus dem System entfernt und der Motor läuft wieder ruhig.

Schritt 7: Auf Dichtheit prüfens

Nachdem das Kraftstoffsystem entlüftet wurde, ist es wichtig, alle Schrauben und Anschlüsse auf Lecks zu überprüfen. Selbst ein kleines Leck kann dazu führen, dass wieder Luft in das System gelangt, was Startprobleme oder einen unruhigen Motorlauf verursachen kann.

Starten Sie den kalten Motor und lassen Sie ihn im Leerlauf laufen. Überprüfen Sie mit einer Taschenlampe, ob irgendwo Diesel an den Kraftstofffiltern, der Förderpumpe, den Kraftstoffleitungen und den Einspritzdüsen austritt. Ein tropfender oder feuchter Anschluss deutet darauf hin, dass eine Verschraubung nicht richtig abgedichtet ist. Ziehen Sie diese vorsichtig etwas fester, aber vermeiden Sie es, die Schrauben zu fest anzuziehen.

Überprüfen Sie außerdem die Kraftstoffschläuche auf Risse, Versprödung oder Abnutzung. Ein abgenutzter Schlauch kann nicht nur Undichtigkeiten verursachen, sondern auch Luft ansaugen, was die Entlüftung wieder zunichtemacht.

Wenn Sie diese Schritte befolgen, stellen Sie sicher, dass Ihr Dieselmotor richtig entlüftet ist und Sie problemlos weitersegeln können. Haben Sie noch Fragen? Kontaktieren Sie uns. Wir helfen Ihnen gerne weiter!

Häufige Fehler und wie Sie sie vermeiden

1. Nicht vollständig entlüften

Luft kann sich in verschiedenen Teilen des Kraftstoffsystems ansammeln. Entlüften Sie immer alle relevanten Komponenten: die Förderpumpe, das Filtergehäuse und die Einspritzdüsen. Selbst eine kleine Menge Luft kann dazu führen, dass der Motor schlecht läuft oder nicht anspringt. Arbeiten Sie daher systematisch und überspringen Sie keinen Schritt.

2. Tank nicht kontrollieren

Eine fast leere Dieseltank kann wieder Luft in das System ziehen. Achten Sie darauf, immer genügend Kraftstoff zu haben. Kontrollieren Sie den Tank auch auf Schmutz und Wasser, da diese Verunreinigungen schwere Schäden am Kraftstoffsystem verursachen können. Erwägen Sie den Einbau eines Wasserabscheiders zum Schutz Ihres Motors vor Feuchtigkeitsproblemen.

3. Die Förderpumpe nicht richtig bedienen

Bei einer manuellen Förderpumpe müssen Sie den Hebel oft mehrmals kräftig betätigen, um genügend Druck aufzubauen. Wenn die Pumpe nicht richtig bedient wird, kann Luft im System verbleiben, was zu Startschwierigkeiten führt. Nehmen Sie sich Zeit für gründliches Pumpen und achten Sie genau auf das Geräusch des Kraftstoffflusses.

4. Nicht richtig zugedrehte Entlüftungsschrauben

Wenn die Schrauben nicht richtig angezogen sind, kann Luft eindringen, was zu einem schlechten Motorlauf oder zum Nichtstarten führt. Überprüfen Sie alle Schrauben und ziehen Sie sie fest an, aber achten Sie darauf, sie nicht zu fest anzuziehen, um eine Beschädigung des Gewindes zu vermeiden. Verwenden Sie bei Bedarf einen Drehmomentschlüssel, um die richtige Spannung sicherzustellen.

5. Ignorieren eines verschmutzten Kraftstofffilters

Ein verstopfter Filter kann die Kraftstoffzufuhr behindern. Überprüfen und ersetzen Sie Kraftstofffilter regelmäßig, um Probleme zu vermeiden. Wenn Sie feststellen, dass der Kraftstoff dunkel oder trüb ist, kann dies auf Verunreinigungen oder Bakterienwachstum im Tank hinweisen. Erwägen Sie eine regelmäßige Reinigung Ihres Tanks und verwenden Sie ein Kraftstoffadditiv, um Bakterienwachstum entgegenzuwirken.

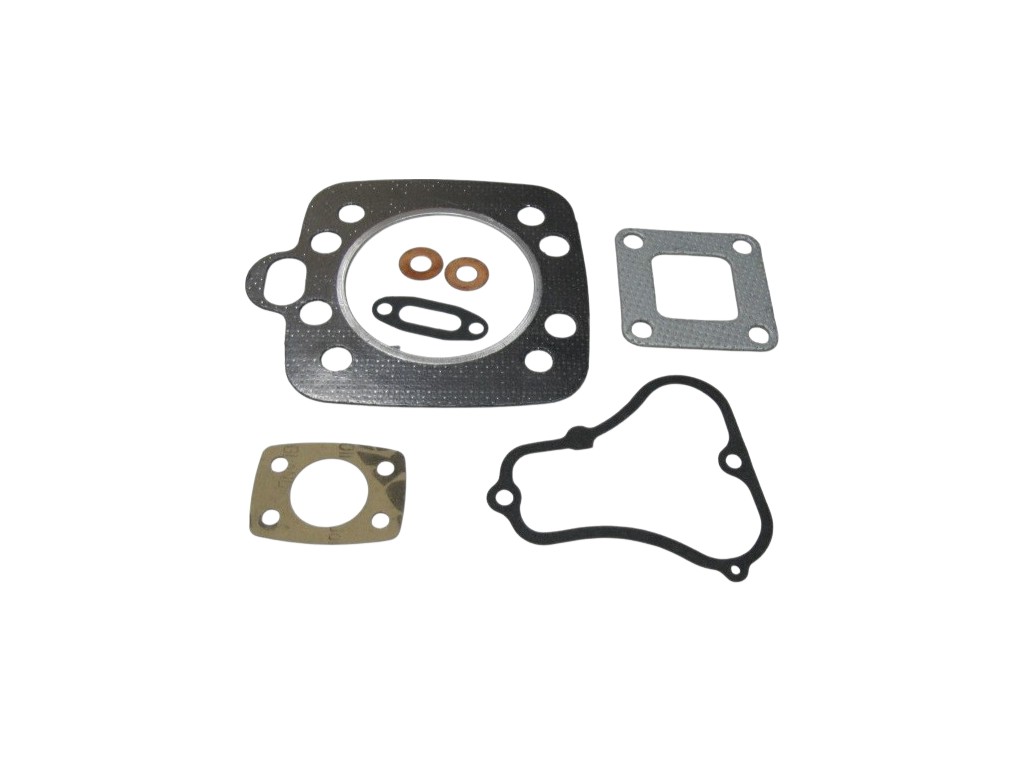

Kaufen Sie Ihre technischen Ersatzteile bei AB Marine Service

Bei AB Marine Service finden Sie eine große Auswahl an Ersatzteilen für Ihren Innenbord-Dieselmotor. Von Kraftstofffiltern und Kraftstoffpumpen bis hin zu kompletten Kraftstoffsystemen: Wir haben alles, was Sie brauchen, um Ihren Motor reibungslos laufen zu lassen. Unsere Experten beraten Sie gerne mit fachkundigem Rat und praktischen Tipps, um Ihren Motor in Topform zu halten. Bestellen Sie einfach online oder kontaktieren Sie uns für weitere Informationen.

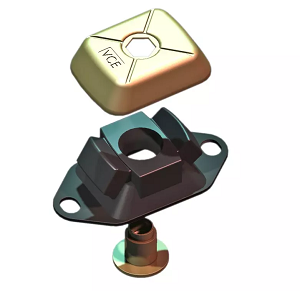

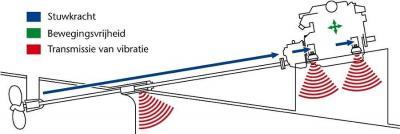

Aber was ist dann die optimale Motorstütze?

Aber was ist dann die optimale Motorstütze?